Наши научные разработки

ООО «НПП «ВЕЛД» в течение всего периода работы наибольший научно-практический вклад внесло в разработку технологии электроконтактной наварки проволокой (ЭКНП). По данной тематике защищена докторская и три кандидатские диссертации. Работы по данной теме продолжаются и в настоящее время.

В последние годы одновременно с разработкой технологии ЭКНП выполняется большой обьем работ по восстановлению и упрочнению деталей машин и механизмов дуговой наплавкой. При этом восстанавливаются детали из чугуна, высоколегированных сталей, меди, алюминия и т.д.

Разработан ряд оригинальных технологий по восстановлению чугунных деталей с применением низкоуглеродистой стальной проволоки Св-08Г2С. Разработана технология дуговой наплавки и мехобработки бандажей из стали Х12М. Выполнены работы по изучению влияния размеров деталей при дуговой наплавке и электроконтактной наварке на их деформацию.

Описание технологии ЭКНП изложено ниже.

ЭЛЕКТРОКОНТАКТНАЯ НАВАРКА ОПЛАВЛЕНИЕМ

- Сущность процесса ЭКНО.

- Свойства наваренного металла.

- Установка для электроконтактной наварки.

- Основные операции восстановления деталей ЭКНО.

- Области применения процесса ЭКНО.

1. Сущность процесса ЭКНО

Электроконтактная наварка проволокой (ЭКНП) является одним из перспективных способов формирования на рабочих поверхностях деталей машин металлопокрытий со специальными эксплуатационными свойствами. По сравнению с широко применяющимися технологиями восстановления и поверхностного упрочнения деталей машин (дуговая наплавка, напыление, гальваническое осаждение) способ электроконтактной наварки проволокой имеет ряд преимуществ, которые позволяют осуществлять наращивание слоя металла различной толщины и твердости на детали различного диаметра при невысоких материальных затратах.

Основные принципы процесса электроконтактной наварки проволокой были разработаны в 70-х годах. Несмотря на это, до настоящего времени ЭКНП не получила широкого практического применения. Причиной этого являлся недостаточный уровень проведенных исследований и разработанных технических решений, а также отсутствие пригодного к промышленному применению технологического оборудования.

В результате проведенной в ООО «НПП «Велд» научно-исследовательской работы удалось решить ряд научно-технических задач, что позволило найти пути совершенствования процесса ЭКНП и обеспечить возможность эффективного производственного применения данной технологии. В частности, до настоящего времени предлагалось осуществлять соединение присадочного и основного металлов исключительно в твердой фазе, однако формирование на таких режимах слоя наваренного металла высокого качества весьма затруднительно, так как прочность соединения металлов оказывается сильно зависимой от состояния поверхностей металлов и состава окружающей среды.

Предложенный способ ЭКНП с локальным подплавлением соединяемых металлов в зоне их контакта в значительной мере лишен этих недостатков, что позволило, например, освоить процесс многослойной наварки и обеспечить возможность наращивания слоя наваренного металла толщиной до нескольких мм. Возникающая в зоне контакта присадочной проволоки и детали жидкая фаза выдавливается в процессе осадки проволоки из зоны соединения, способствуя активации и очистке поверхностей металлов от окисных и гидроокисных пленок и обеспечивая, тем самым, условия для образования прочного соединения присадочного и основного металлов.

Исходя из того, что механизм образования соединения в значительной мере подобен стыковой сварке оплавлением, разработанный процесс был сокращенно обозначен как электроконтактная наварка оплавлением. (ЭКНО).

Процесс осуществляется следующим образом.

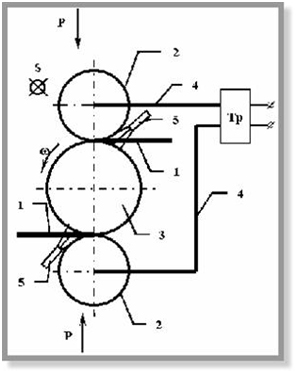

Концы присадочных проволок 1 зажимаются между роликовыми электродами 2 и деталью 3, образуя электрическую цепь 4 вторичного контура сварочного трансформатора Тр. При пропускании во вторичном контуре импульсов сварочного тока I большой величины и малого напряжения происходит приварка проволоки к поверхности детали. Сплошной валик наваренного металла образуется при вращении детали с угловой скоростью так, чтобы единичные объемы наваренного металла перекрывали друг друга. Восстановление всей поверхности осуществляется наваркой по винтовой линии за счет продольной подачи S роликовых электродов. Толщина слоя зависит от количества проходов. Подача в зону наварки охлаждающей воды 5 приводит к закалке углеродистого наваренного металла и предотвращает перегрев всей детали.

2. Свойства наваренного металла

Свойства наваренного металла определяются, в первую очередь, химическим составом присадочной проволоки. С увеличением содержания углерода возрастает твердость наваренного металла и, следовательно, его износостойкость. Наличие других легирующих элементов, например, хрома, не ухудшает свариваемости. Это дает возможность наварки слоев со специальными свойствами.

| Марка проволоки | Твердость |

| Сварочная Св-08Г2С | НВ 187...223 |

| Пружинная проволока II класса, Нп - 65Г | HRC 50...63 |

| Коррозионностойкая Нп - 40Х13 | HRC 52...58 |

| Нп - 30ХГСА | HRC 46...54 |

| Коррозионностойкая Св-04Х19Н11М3 | НВ 112-134 |

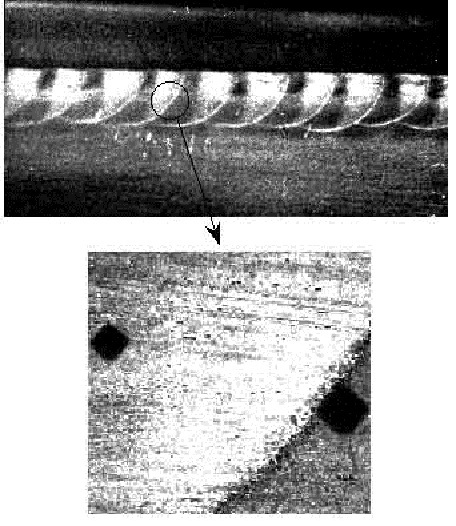

Наваренный металл характеризуется отсутствием неблагоприятной литой структуры, что имеет место при дуговой наплавке. Отсутствуют также такие характерные дефекты, как поры и трещины. Структура наваренного металла неоднородна - закаленные (светлые зоны на фотографии) участки чередуются с частично отпущенными зонами (более темные участки). Эта структура характерна для многих импульсных технологий и объясняется особенностями их термических циклов. Как показывают многочисленные исследования, такая структура не оказывает негативное воздействие на износостойкость восстановленной поверхности.

3. Установка для электроконтактной наварки

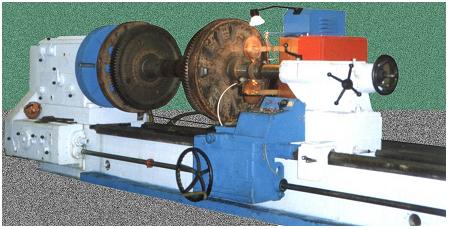

Установка УЭН-01 (а также ее модификация УЭН-01М03) собрана на базе токарно-винторезного станка модели 163 (ДИП 300), чем достигается возможность наварки крупногабаритных массивных валов. Наварка осуществляется одновременно двумя присадочными проволоками, подаваемыми под верхний и нижний роликовые электроды, что значительно повышает производительность процесса. Механизм крепления роликовых электродов, а также сварочный трансформатор размещены на поперечном суппорте станка и в случае необходимости могут отводиться назад, так чтобы роликовые электроды не мешали установке и снятию массивных валов с помощью грузоподъемного механизма. Разработанная конструкция механизма крепления клещевин обеспечивает возможность раздельной вертикальной регулировки положения каждого роликового электрода относительно оси центров установки. Это позволяет использовать верхний и нижний роликовые электроды различного диаметра, что позволяет осуществлять в случае необходимости проточку рабочей поверхности только одного, изношенного роликового электрода. На установках можно также производить наварку предварительно вырезанной листовой заготовкой, а также выполнять электроконтактную закалку деталей из углеродистых сталей без использования присадочного материала. Для восстановления колесных пар думкар разработана и изготовлена установка УЭН-01М 05Б на базе токарного станка мод. 165 (ДИП 500). Для регулировки режимов наварки установка оснащается регуляторами контактной сварки РЦС-403, РКС-801 (г. Симферополь), РКМ – 803 М (г. Санкт-Петербург).

4. Основные операции восстановления деталей с применением ЭКНО.

Типовой технологический процесс восстановления деталей, например, цапф электровозов ЧС-2, состоит из следующих операций:

I. Подготовительные операции. Дефектацией отбраковываются детали, имеющие трещины, производится сортировка деталей по степени износа. Отдельно группируются детали, восстановленные ранее другими технологическими способами и имеющие поверхностные покрытия (гальванические, газотермические и др.). Для ответственных деталей производится магнитопорошковая дефектоскопия. Предварительная механическая обработка заключается в правке центровых отверстий. Детали с поверхностными покрытиями и со значительными отклонениями восстанавливаемых поверхностей от цилиндричности протачивают на токарно-винторезном станке или шлифуют.

II. Электроконтактная наварка. Электроконтактная наварка производится пружинной проволокой. Количество проходов (количество слоев наваренного металла) определяется величиной износа детали.

III. Механическая обработка после наварки. После наварки на круглошлифовальном станке осуществляется предварительное шлифование. Затем производится зенковка отверстий масляных каналов и протачивание фасок. Далее осуществляется чистовое шлифование.

IV. Контроль качества. Контроль качества восстановленных поверхностей включает в себя контроль их геометрических параметров согласно чертежу, контроль поверхностной твердости.

V. Применение дополнительной операции электродуговой наплавки. Ряд деталей на восстанавливаемых поверхностях имеют следы аварийного износа глубиной до 1 мм и более. Для таких деталей целесообразно после операций дефектации выполнить заварку местных выработок электродуговой наплавкой, например, в среде углекислого газа, а уже затем механической обработкой обеспечить необходимую для наварки степень цилиндричности детали. После этого реализуются операции типового технологического процесса.Также для циклически нагруженных деталей необходимо упрочнение после ЭКНО, которое осуществляется методами поверхностно-пластического деформирования (ППД).

| Техническая характеристика установки | УЭН – 01М 05Б | УЭН – 01М03 |

| Потребляемая мощность, кВА | < 50 | < 50 |

| Диаметр навариваемых деталей, мм | 50-400 | 10-350 |

| Длина навариваемых деталей, мм | 3000 (5000) | < 1500 |

| Масса навариваемых деталей, кг | < 2500 | < 500 |

| Диаметр присадочной проволоки, мм | < 2 | < 2 |

| Глубина упрочненного закалкой слоя, мм | < 2 | < 2 |

| Расход технической воды, м3/час | 0,25-0,4 | 0,25-0,4 |

| Привод сжатия клещевин | пневматический | пневматический |

| Давление сжатого воздуха, МПа | 0,2-0,4 | 0,2-0,4 |

| Габаритные размеры установки, мм | 4100(6140)х2500х2550 | 3650х1500х1900 |

| Масса установки, кг | 9800 (12500) | 4200 |

ОСНОВНЫЕ ПУБЛИКАЦИИ

- Дубровский В.А., Булычев В.В., Столяров И.В. Расчет некоторых показателей электроконтактной наплавки деталей типа вал // Сварочное производство. - 1996. -№ 11.- С.32-33.

- Соловей А.Г., Дубровский В.А. Прогрессивные технологии в производство // Тяжелое машиностроение. - 1996. - № 10. - С. 5-6.

- Дубровский В.А., Булычев В.В., Столяров И.В. Оптимизация тепловых процессов при электроконтактной наварке проволокой // Сварочное производство. - 1997. - № 9. - С.19-21.

- Дубровский В.А. Восстановление коленчатых валов двигателей легковых автомобилей двухпроволочной электроконтактной наплавкой // Сварочное производство. - 1997. - № 11. - С.57-58.

- Дубровский В.А. Установка УЭН‑01 для электроконтактной наплавки и поверхностной закалки деталей типа вал // Сварочное производство. - 1997. - № 7. - С. 36-37.

- Дубровский В.А., Булычев В.В. Головка ГКПО-01 для электроконтактной наплавки и поверхностной закалки деталей тел вращения // Сварочное производство. - 1997. - № 10. - С.36.

- Дубровский В.А. Восстановление деталей сельхозмашин двухпроволочной электроконтактной наплавкой // Техника в сельском хозяйстве. -1997. -№ 5. -С. 38-39.

- Дубровский В.А., Булычев В.В. Электроконтактная наплавка проволокой с подплавлением соединяемых металлов // Сварочное производство. - 1998. - №1. - С.22-24.

- Логинов Г.П., Дубровский В.А. Электроконтактная наплавка проволокой - эффективный способ восстановления изношенных деталей машин // Автоматизация и современные технологии. - 1998. - № 7. - С.10-12.

- Соловей А.Г., Дубровский В.А. Перспективы внедрения технологий электроконтактной наплавки и поверхностной закалки // Тяжелое машиностроение. - 1999. - №7. - С.30-33.

- Соловей А.Г., Дубровский В.А. Поверхностное упрочнение деталей машин электроконтактной наплавкой // Тяжелое машиностроение. - 1999. - №11. -С.11-14.

- Электроконтактная наплавка износо - и коррозионностойких материалов / В.А. Дубровский, И.В. Столяров, В.В. Булычев и др. // Тяжелое машиностроение. -2000. - №9. - С.19-20.

- Восстановление деталей электровозов электроконтактной наплавкой проволокой / К.А. Кочин, В.А. Дубровский, В.В. Булычев и др. // Локомотив. - 2000. - №3. - С.32-33.

- Дубровский В.А., Булычев В.В., Зыбин И.Н. Изменение формы поперечного сечения проволоки при электроконтактной наплавке // Сварочное производство. - 2001. - № 6. - С.23-27.

- Дубровский В.А., Булычев В.В., Хабаров В.Н. Восстановление деталей путевых машин электроконтактной наплавкой // Путь и путевое хозяйство. - 2001.- №2. - С.13-15.

- Дубpовский В.А., Булычев В.В., Пономарев А.И. Предотвращение выплесков при электроконтактной наварке проволокой из стали 40Х13 // Сварочное производство. - 2003. - № 6. - С.12-15.

- Электроконтактная наварка проволокой посадочных поверхностей шестерен / В.А. Дубровский, И.В. Столяров, В.В. Булычев и др. // Тяжелое машиностроение. – 2005

- Булычев В.В., Зезюля В.В. Технология восстановления стальных коленчатых валов комбинированной наплавкой // Ремонт, восстановление, модернизация. 2008. №12. С.14-18.

- Дубровский В.А., Зезюля В.В., Столяров И.В. Расчет прямых затрат на электроконтактную наварку проволокой оплавлением // Сварочное производство. 2008. № 12. С. 41-44.

- Дубровский В.А., ЦарьковА.В. Усталостная прочность наваренных валов 4.1. Методика проведения испытаний и фрактография изломов//Сварка и Диагностика. 2009. №3. с.24-27

- Дубровский В.А., Царьков А.В. Усталостная прочность наваренных валов. 4.2. Результаты исследования усталостной прочности// Сварка и Диагностика. 2009. №4 с.5-8.

- Дубровский В.А., Зезюля В.В., Столяров И.В. Опыт работы в области восстановления и упрочнения деталей машин и механизмов // Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования инструмента и технологической оснастки от нано – до макроуровня: Материалы 13-й международной научно - практической конференции. Санкт-Петербург, 2011. С.114-120.

- Дубровский В.А., Зезюля В.В. Применение технологий электроконтактной наварки проволокой при восстановлении различных деталей машин и механизмов // Ремонт, восстановление, модернизация. 2011. №8. С.10-14.

- Дубровский В.А., Зезюля В.В., Зыбин И.Н., Корчагин А.В., Факторы влияющие на деформации деталей при электроконтактной наварке проволокой// Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: Материалы 14-й международной научно-практической конференции. – Санкт-Петербург, 2012г. С.57-59.